El estudio presentó el desarrollo de una prueba tecnológica para la optimización de la producción de un campo de aceite extrapesado

Sistema Integral el cual se alimenta por datos de las bases de Pemex, señales inalámbricas en tiempo real y mediciones de pozos; visualizando la información y los modelos de análisis en las estaciones de trabajo a través de la Web; sin la necesidad de la instalación de nuevos programas o actualizaciones, ni el reemplazo de sistemas corporativos existentes.

Durante el estudio se implementó el Sistema WEB, bajo el concepto de Centro Unificado para la toma de decisiones (ambiente colaborativo). Igualmente, Modelos Predictivos – Prescriptivos y Autogenerables, de forma automática y en tiempo real.

Asimismo, se empleó la Analítica operativa en tiempo real, con estrategia de respaldo para mantener el sistema operativo. Adicionalmente, se aplicó Soporte Operativo Semanal y se generó un informe de recomendaciones operativas de manera automática.

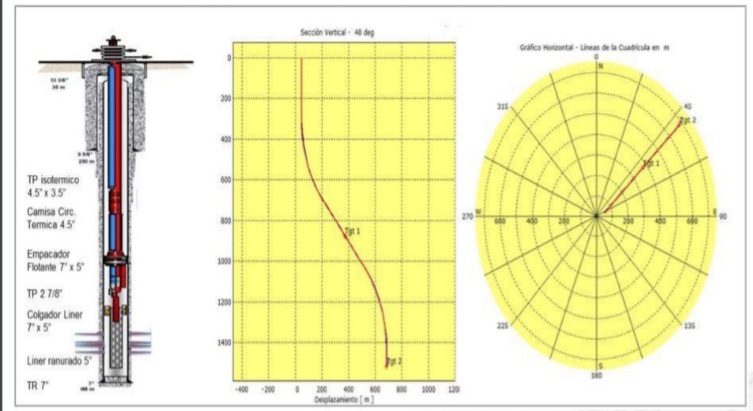

Las características generales del campo: Inyección Cíclica de Vapor y a la actualidad se ha inyectado en promedio 10 – 12 ciclos / pozo. Distanciamiento actual: 100 – 200 metros. Producción actual: 8,000 barriles de petróleo diarios. Asimismo, Producción máxima de 32,000 barriles en abril de 2014 y un Sistema de Bombeo Neumático-Bombeo Mecánico (20%/80%).

Te puede interesar: Definición de microfacies de un pozo productor en JSK, RMNE

Los pozos enfrentan una complejidad operativa. En los sistemas de Bombeo mecánico hay una toma de información cada 7 días. Existe producción diferida debido a paros por fallas en los equipos de BM. Igualmente, decremento de la temperatura genera bajo nivel lo cual disminuye el llenado de la bomba.

En tanto, en el Bombeo neumático, existe la falta de instrumentación para medir y regular el VGI. Sistema de BN ineficiente debido al decremento de la temperatura. El gas de BN tiene una temperatura de 22°c a la entrada de la TR.

Igualmente, en General, existe falta de medición de los pozos de BN y BM. Adicionalmente se presentan actos vandálicos en el campo.

Para la optimización de pozos de recomiendan instalar distema de alarmas y notificaciones. Se deben definir las alarmas y sus parámetros para cada tipo de SAP. La frecuencia de notificación, con indicación de la anomalía y criticidad. Personal interesado copiado en los correos electrónicos en forma automática.

Sigue leyendo: Tratamiento de estimulación multilateral

Asimismo, se debe implementar una plataforma de programación semanal operativa y sistema de reportes. Reuniones de trabajo con base en el diagnóstico del sistema para definir las optimizaciones y carga al mismo para dar seguimiento por parte de los usuarios. Reporte semanal de recomendaciones para la optimización de pozos. Además, reporte semanal de un ranking de acciones a tomar sobre los pozos priorizadas por el incremento de producción asociado.

Durante el estudio se probó que el sistema integral genera una programación y priorización automática de recomendaciones. El sistema generó un incremento de producción del 16%.

Igualmente, se generaron varios modelos para evaluar el desempeño de los SAP mejorando el flujo de trabajo. Asimismo, fue posible la integración de los datos adquiridos durante la prueba tecnológica con las bases de datos corporativas existentes. El sistema calcula y clasifica en tiempo real la producción diferida de sistema BM y BN minimizando el impacto.

El trabajo fue presentado por el Ingeniero Luis Humberto Venegas Olazarán en la reciente edición del Congreso Mexicano del Petróleo (CMP).