El frasco es una herramienta integral que convierte la energía potencial en energía cinética, con el único objetivo de ayudar la perforación cuando se atasca; almacena la energía potencial del estiramiento o aflojamiento de la tubería, liberándola en forma de una onda de impacto que se propaga hasta el punto de atascamiento.

Un frasco es una forma rentable de tratar los problemas de tuberías atascadas en un pozo y; por lo tanto, se utiliza ampliamente en la industria petrolera en muchas aplicaciones en todo el mundo.

En 2017, se produjo un evento de falla de un frasco en México, la cual dio lugar a una investigación sobre las causas fundamentales del mismo; que incluyó un análisis dinámico transitorio tridimensional (3D TDA) centrado en las vibraciones, fuerzas y tensiones en el mandril Kelly.

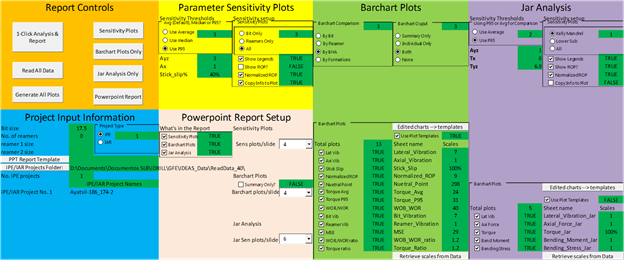

En ese análisis se utilizaron diversos programas informáticos para simular la falla, y fue el precursor de una revisión de la práctica habitual de los frascos.

Las medidas que se adoptaron fueron desde la reducción de la relación entre el diámetro del agujero y el del frasco; hasta la necesidad de un TDA tridimensional previo al trabajo para todos los frascos que se quedaron sin especificaciones.

Dado el nivel de actividad y de inventario para determinados tamaños de frascos, se solicitaron muchos análisis de ese tipo lo que exigió un esfuerzo meticuloso y docenas de horas de trabajo por análisis.

Este trabajo brindó la oportunidad de elaborar una metodología para normalizar y automatizar las tareas correspondientes. Esto comenzó con la recopilación de estadísticas de fallos de frascos, detallando el diámetro del frasco, el componente que falló y el modo de fallo.

Te puede interesar: Implementación de motores PMM en campo Vizcacheras

Se definieron las cantidades mecánicas clave y los componentes del frasco a analizar. Se identificaron dos componentes del frasco: el mandril Kelly y el submarino inferior, así como tres tipos de salida mecánica: vibraciones laterales, momento de flexión y par; y se definieron umbrales basados en los límites operativos normales.

Los beneficios de este proyecto pueden clasificarse en tres categorías: beneficios financieros, beneficios para la fuerza de trabajo y beneficios para el cliente.

Las ventajas financieras potenciales residieron en evitar hasta el 60% de las pérdidas relacionadas con las fallas de los frascos; así como ahorrar hasta el 30% de las herramientas que de otra manera podrían ser utilizadas en otras corridas.

Con respecto a los beneficios para la fuerza de trabajo, estos tuvieron un impacto aún mayor, no sólo ahorrando hasta un 80% del tiempo; que lleva realizar un análisis regular de la integridad de los frascos, sino también aumentando un 30% la población capaz de realizar este tipo de análisis.

Por último, los beneficios para el cliente también pueden ser significativos; además de evitar también pérdidas financieras, el tiempo improductivo causado por las fallas de los frascos podría reducirse hasta en un 40%.

Lo anterior daría lugar a una producción más temprana y un retorno más rápido de la inversión; asimismo, una mayor fiabilidad de los frascos puede dar lugar a una mayor confianza del cliente.

Los ingenieros Paulo José Rosique Ávila y Kevin Shi presentaron el trabajo en la reciente edición del Congreso Mexicano del Petróleo (CMP).