La aplicación de pruebas de corrosión en aleaciones especiales para pozos con Bombeo Electrocentrífugo (BEC) en el AIPBAS01-02.

El sistema de Bombeo Electrocentrífugo (BEC) juega un papel clave en la producción de aceite del AIPBAS01-02, actualmente representa el 22% de la producción total; incluyendo extracción de aceite pesado de 10 °API.

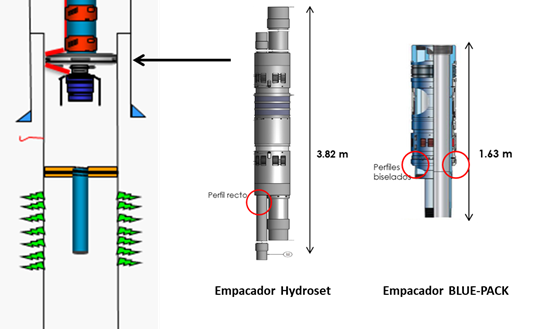

Las dificultades de incrustaciones inorgánicas (CaCO3 y CaSO4) en los equipos BEC obliga a aplicar tratamientos químicos de limpieza periódicos para removerlas mediante el bombeo de sistemas ácidos; que pueden ocasionar problemas en los empacadores del equipo, los cuales son de alto contenido de cromo (Cr13 y SCr13).

Los tratamientos con ácido clorhídrico (HCl) disuelven la capa protectora de óxido de cromo; provocando corrosión en las aleaciones resistentes a la corrosión (ARC) o en aceros inoxidables.

Para cuidar la integridad mecánica de estos empacadores durante los tratamientos de limpieza y evitar su desprendimiento en pozos recurrentes; se evaluaron los sistemas químicos mediante pruebas de corrosión en laboratorio.

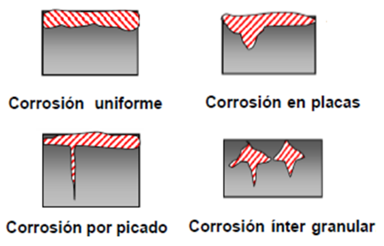

El objetivo de la prueba fue medir el índice de corrosividad (IC) y picaduras en cupones de SCr13 a la presión y temperatura crítica. Las pruebas se aplicaron a los equipos BEC (135°C y 1,500 psi por 4 horas) al estar en contacto con los sistemas químicos.

Se optimizó la concentración de HCl al 10% y se modificó la cantidad y tipo de inhibidores e intensificadores de inhibidor de corrosión; para alcanzar valores inferiores al límite máximo permitido para las ARC (0.02 lb/pie2) para minimizar los riesgos por corrosión y/o picaduras sobre el empacador.

Te puede interesar: Conversión a bombeo hidráulico en campo Tintal

De acuerdo con las pruebas de corrosión realizadas con sistemas químicos en dos compañías (A y B); sobre los cupones de SCr13 a 135 °C y 1500 psi por 4 horas, se concluye lo siguiente:

Los sistemas HCl al 10% de formulación convencional de ambas compañías provocaron tasas de corrosión superior al límite máximo permitido para las ARC (0.02 lb/pie2); por lo que ponen en riesgo la integridad mecánica de los empacadores de SCr13.

Las formulaciones de HCl al 10% optimizadas generan tasas de corrosión menor a 0.02 lb/pie2; su uso minimiza el riesgo de afectar la integridad mecánica de los empacadores de SCr13 durante el bombeo de los tratamientos químicos.

Sin embargo, la formulación optimizada de la compañía B aún genera picaduras muy someras sobre el SCr13, pero se encuentra dentro de los límites aceptables.

Los sistemas quelantes de ambas compañías presentaron corrosión mucho menor del límite permitido (0.02 lb/pie2).

La optimización de los sistemas ácidos de ambas compañías en cuanto al aumento en la cantidad de inhibidores e intensificadores de inhibidor de corrosión; no afectó el poder de disolución de éstos sobre las incrustaciones inorgánicas de carbonato de calcio presentes en los equipos BEC.

El trabajado fue presentado por los ingenieros Landy del Carmen Aparicio Vicente y Everardo Hernández del Ángel en la reciente edición del Congreso Mexicano del Petróleo (CMP).