Identificación de la aplicación de un Gemelo Digital en una Instalación de Producción. Para lograr relevancia dentro de la Industria de la Exploración y Producción, es necesario aplicar metodologías que den mayor valor económico a las empresas. Mediante el incremento de producción, eficiencia en el despliegue de recursos o implementación de mejoras administrativas.

En el caso de la eficiencia del despliegue de recursos materiales y humanos los costos operativos implican una inversión que debe ser administrada correctamente para lograr el mayor valor económico.

En este trabajo se visualiza el uso de la tecnología de Industria 4.0. Mediante la aplicación de un Gemelo Digital a los procesos principales de una instalación de Producción.

A través del uso de monitoreo de condiciones de producción en tiempo real, activación de alarmas preventivas, semáforos de estatus, simulación continua de procesos; cronogramas interactivos y técnicas 5D se obtiene un control adecuado de los recursos aplicados en la instalación.

De esta forma, la aplicación del Gemelo Digital se hizo en cuatro fases: Gestión del proyecto, identificación de los Requerimientos del Sistema, el alcance de la Aplicación del Gemelo Digital y su Diseño para el funcionamiento adecuado en una primera etapa a corto o mediano plazo.

Con lo anterior se obtiene un despliegue predictivo y seguro de recursos, mediante la simulación constante de los procesos en un sistema ciberfísico.

La reducción de tiempos de mantenimiento incrementará la certidumbre del análisis de los diversos escenarios que se pueden presentar. Enfocando así, soluciones que aporten valor a cada una de las áreas de la instalación.

Igualmente, anticipando los riesgos de pérdida de rentabilidad y operativo, el Gemelo Digital podrá tener alcance hasta en los Planes de Respuesta a Emergencias. Dando cumplimiento a la Gestión de Eficiencia Energética y para la Responsabilidad Social, impactando positivamente en el personal de la instalación.

Te puede interesar: Evaluación petrofísica para formaciones siliciclásticas

Antecedentes. En varios tipos de industria se ha tenido la aplicación de un Gemelo Digital como la solución a reducir el costo operativo. El cual implica la realización de pruebas de laboratorio o iteraciones de simulaciones de la vida útil de ciertos componentes que componen los equipos con los que se operan.

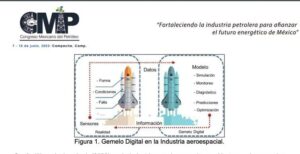

El primer concepto funcional de un Gemelo Digital funcional registrado fue hecho para la industria aeroespacial en la década de los 70’s. Posteriormente, en la primera década del siglo XXI ha tenido gran propagación.

Según Wanasinghe el tal. (2022) en la industria petrolera en el ramo Upstream, los gemelos digitales son utilizados en su mayoría para el monitoreo y mantenimiento de las instalaciones de producción con un 26%. Seguido de la planeación del proyecto y administración del ciclo de vida de los equipos con 22% y la colaboración y enseñanza de conocimiento 10%.

Definición Gemelo Digital: representaciones digitales “vivas” de dispositivos y procesos que componen una instalación, conectadas con el sistema real al que representan mediante Sistemas Ciber-físicos.

Con la información en directo de planta, el histórico de operaciones y mantenimiento, y la aplicación de técnicas de Machine Learning, es posible obtener un modelo de alta precisión cuyo comportamiento se asemeja fielmente al del sistema real.

Se consigue un entorno protegido y seguro para la experimentación, detectando problemas antes de que ocurran. Igualmente, ayudan a planificar tareas de mantenimiento evitando paradas inesperadas, construir nuevos escenarios de funcionamiento más eficientes; desarrollar nuevas oportunidades de negocio y nuevos planes de fabricación, o realizar previsiones a futuro.

Los gemelos digitales son una solución en la simulación y análisis de procesos industriales, capaces de exprimir al máximo la Industria 4.0. Figuras 3a y 3b.

Sigue leyendo: Discretización de tipos de roca en yacimientos

Este estudio busca identificar la implementación de una solución de Gemelo Digital para identificar y predecir digitalmente los procesos de producción de las instalaciones. Igualmente, identificar los planos de instalación mediante trazado de nube de puntos, paquete tecnológico y desincorporación de instalaciones. Adicionalmente, integrarlo dentro de un ambiente colaborativo multidisciplinario para facilitar la toma de decisiones con herramientas de industria 4.0.

Asimismo, el Gemelo Digital ayudará a la integración, generación de modelos y procesos predictivos para la eficiencia en los procesos de seguimiento, operación y mantenimiento.

Con el gemelo digital se puedes obtener resultados a corto o mediano plazo. Si se aplica un análisis predictivo, se tendrá una activación en tiempo de los diferentes programas de mantenimiento en las diferentes áreas de la instalación. Logrando un ahorro al desplegar recursos y haciendo eficiente los diferentes pasos de este y cumpliendo con el tiempo programado para completar el trabajo.

El primer resultado de la aplicación del Gemelo Digital es el trazado multipuntos 3D en la instalación de producción. En el cual se lleva a cabo con base a un ciclo de mejora continua 6sigma iniciando con la parte de la medición.

Conclusiones

Con la aplicación de un Gemelo Digital se alcanza el despliegue adecuado de recursos materiales y humanos para las diversas actividades de mantenimiento. Llevando a cabo una administración adecuada con apoyo de un sistema Ciberfísico que potencialice la capacidad de respuesta de toma de decisiones estratégicas que resulten en reducción de tiempos, recursos y riesgos.

La aplicación de técnicas de industria 4.0 brinda una herramienta poderosa a las diferentes áreas de la cadena de valor del sector energético. Alcanzando un gran impacto en el ahorro de recursos, tiempo de implementación de proyectos, detección oportuna de fallas, mantenimiento predictivo de equipos y Planes de Respuesta a Emergencias.

Los Ingenieros Alfonso González García y Javier Espinosa Rivera presentaron el trabajo en la reciente edición del Congreso Mexicano del Petróleo (CMP).