El estudio técnico aborda la aplicación de cementación con manejo de presiones utilizando conjunto de preventores y equipo MPD inteligente.

Para completar la sección de 12 ¼” en el pozo referencia de este documento se corrió revestimiento de 9 5/8”. Y por complejidad de ventana operativa, fue requerido realizar la cementación conmanejo de presiones MPC (por sus siglas en ingles).

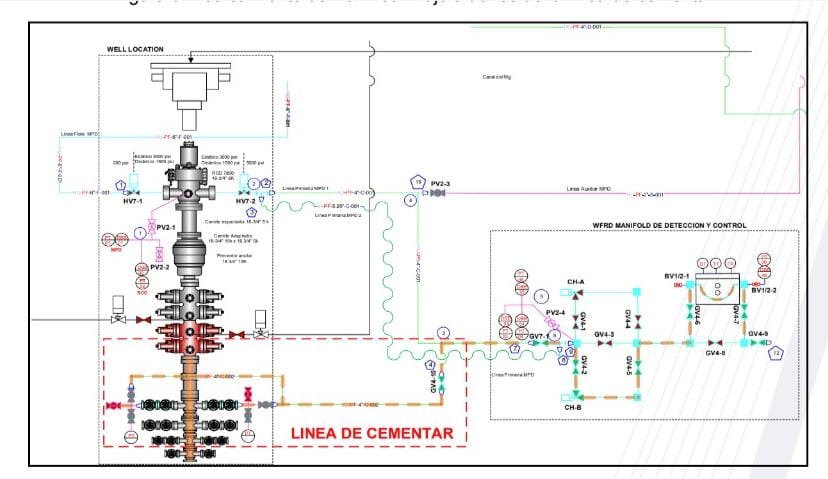

Para la operación de cementación de esta tubería de revestimiento se utilizó el conjunto de preventores para manejar un circuito cerrado. Y circular a través de una interconexión desde el cabezal de pozo hacia el sistema MPD inteligente.

Por primera vez se implementa en el área la técnica MPC para cementar una tubería de revestimiento hasta superficie sin el uso de la cabeza rotatoria de MPD. Para lo cual se instaló una línea de tubería rígida desde el cabezal de pozo hasta el estrangulador MPD inteligente. Y a su vez cerrando el preventor variable, lo cual permitió realizar el control de presiones desde superficie manteniéndola presión de fondo dentro de la ventana operativa, minimizando la pérdida de cemento a la formación y contribuyendo a un adecuado aislamiento entre el hueco abierto y la tubería de revestimiento.

Gracias a esta solución, los subsiguientes pozos continuaron con la misma metodología en 5 operaciones sucesivas a través de la técnica MPC. Capturando el valor agregado en términos de reducción de tiempos, impacto ambiental y costo. Con una operación que ha ido mejorando continuamente gracias a la experiencia y lecciones aprendidas.

Te puede interesar: Elaboración del modelo geomecánico 1D para la optimización del campo X-A

El proyecto de estudio es un pozo marino de desarrollo ubicado en aguas territoriales del Golfo de México, frente a las costas del Estado de Tabasco. Se perforó a través de 2 yacimientos separados por un acuífero. Por lo que ambos yacimientos debían ser perforados en diferentes etapas (agujeros de12 ¼”y8 ½”). Para posteriormente completar cada etapa, aislándolas con tuberías de revestimiento de 9 5/8”y 7” respectivamente. Por el contrario, con el uso del equipo MPD prolongar la etapa de 95/8” y omitir la última de 7”.

La ventana operativa esperada para la etapa de12 ¼”era muy estrecha, y esto fue confirmado durante la perforación. Mediante pruebas dinámicas de presión de formación usando el sistema MPD inteligente.

En el mercado, actualmente existen opciones limitadas de accesorios de cabeza rotatoria diseñados para poder correr y cementar tuberías de revestimiento con diámetros mayores a 7 5/8”en operaciones de MPC. Y no se cuenta con un balero para la cabeza rotatoria por tratarse de una tubería que excede el diámetro máximo de estos equipos.

Se enfrentó el desafío de encontrar una solución que permitiera realizar dicha operación de manera eficiente y segura con el equipo disponible en su momento. Sin realizar modificaciones que pudieran afectar la integridad del mismo.

Este articulo describe las diferentes actividades realizadas para lograr completar este desafío operativo. Desde la planeación hasta la ejecución y está dirigido a los ingenieros y personal operativo que enfrenten desafíos similares y requieran una guía para sortearlos mismos.

Conclusiones

Con el uso del Sistema MPD inteligente, el conjunto de preventores y la línea de cementar, se logró realizar una Cementación con Manejo de Presiones de la tubería de revestimiento de 9 5/8” en el pozo de manera exitosa, sorteando los desafíos de esta operación.

El uso adecuado y dentro de las especificaciones de los equipos, sin modificaciones que puedan afectar la integridad del equipo, garantiza una operación segura tanto para el personal, los propios equipos y el medio ambiente.

Una correcta planeación, análisis de información y ejecución en equipo tanto de ingeniería como de campo, permitió trabajar durante la operación MPC. Con densidades por debajo de la presión de poro de la sección. Es decir fluidos, estáticamente bajo balance. Pero que con el uso de la presión en superficie fue posible mantener las presiones de fondo dentro de la ventana operativa evitando influjos o pérdida de lechada a la formación.

Se lograron definir una secuencia de pasos clave para la correcta ejecución de este tipo de operación. En función de la experiencia obtenida en las operaciones realizadas, poniendo en práctica las lecciones aprendidas.

El trabajo en equipo de todo el personal involucrado en la operación de MPC, principalmente personal de compañía operadora, perforación, cementación, lodos y MPD fue primordial para el éxito de las operaciones.

Otro factor determinante en el éxito de estas operaciones es la caracterización de la formación a través de pruebas dinámicas de formación. Con el uso del sistema MPD inteligente, que dan certeza sobre los límites reales de la ventana operativa. Lo que a su vez permite optimizar operaciones de desplazamiento de fluido.

Los Ingenieros Carlos Alberto Cervantes Jauregui y Félix Antonio Gutierrez presentaron el trabajo en la reciente edición del Congreso Mexicano del Petróleo (CMP).