Análisis técnico-económico del desempeño del motor de fondo y sistema rotatorio en pozos terrígenos del sur de México.

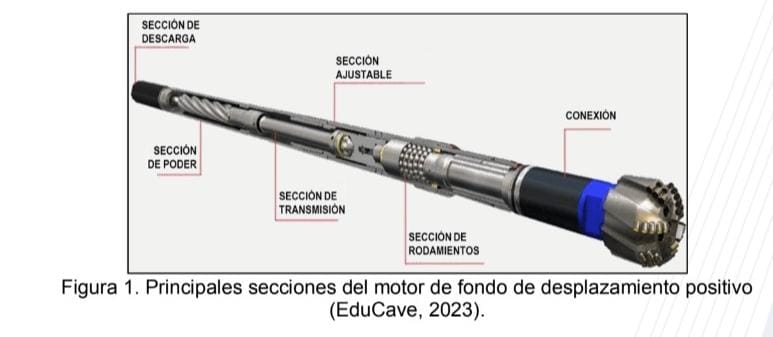

La creciente complejidad de las trayectorias de pozos petroleros ha impulsado el desarrollo de los dos sistemas más utilizados en el mercado, el motor de fondo direccional y el sistema rotatorio.

Ambas tecnologías se emplean en la perforación de pozos según demandas específicas. Existiendo ocasiones donde la elección entre ambas se vuelve ambigua y surge la necesidad principalmente técnica o económica para elegir uno por encima del otro.

El presente documento busca resolver este cuestionamiento realizando una comparación técnica-económica de la eficiencia del motor de fondo y el sistema rotatorio para la perforación en pozos terrígenos del sur de México.

Esta evaluación tomó como principal referencia la eficiencia dada por la velocidad de perforación y la energía mecánica específica necesaria para atravesar cada metro de roca en dos casos de estudio, uno con motor de fondo y otro con sistema rotatorio en la última etapa deperforación con barrena de 8 ½” de diámetro, correspondiente a la sección tangente deuna trayectoria direccional tipo “J”, 2D.

Los resultados arrojaron que en cuestión de eficiencia (baja, media o alta), el pozo perforado con motor de fondo se muestra más eficiente. Que el pozo perforado con sistema rotatorio y el interés en esta diferencia se ve mayormente amplificado cuando se analizan los tiempos. Y costos para perforar con dichas tecnologías, mostrando que el motor de fondo es más efectivo y económico que el sistema rotatorio.

Te puede interesar: Sistema preventivo para determinar la ineficiencia de la perforación en tiempo real

A lo largo de los años los descubrimientos de yacimientos de hidrocarburos convencionales y no convencionales en ubicaciones inaccesibles como costa afuera, zonas pobladas, zonas más hostiles y zonas de protección ambientales necesario la aplicación de técnicas de perforación direccional, siendo una de las técnicas más comunes para desarrollar yacimientos petroleros(Muñoz Castillo, 2014).

La perforación direccional es el arte y la ciencia que implica la desviación intencional de un pozo en una dirección específica. Para buscar un objetivo predeterminado por debajo de la superficie de la tierray/o tener un mayor contacto con la zona de producción.

El campo C es un campo terrestre en desarrollo productor comercial de hidrocarburos en arenas del Mioceno Superior de la Cuenca de Comalcalco. Inició su producción en elprimer trimestre de 2019. Actualmente tiene10 pozos fluyentes de aceite y gas de una gravedad API de 40.6.

La presión actual del yacimiento es de 598.9kg/cm2, la presión de saturación es de 312.2kg/cm2, temperatura de 108.5 °C y una porosidad de 24%.

Durante el desarrollo del campo, se perforaron los pozos C31 y C33 con una separación entre sus trayectorias de 1 km. Ambos se realizaron en 3 etapas de perforaciónpara atravesaruna columna geológica consistente en una secuencia terrígena que va desde e lPlioceno Inferior al Mioceno Superior.

Conclusiones

Al evaluar el desempeño de perforación del motor de fondo (MF) y del sistema rotatorio (RSS) en la sección de 8 ½» de los pozos C31 y C33, el análisis de ingeniería incluyó consideraciones de eficiencia y métricas de perforación. Así como consideraciones de costo y tiempo, llegando a una serie de conclusiones.

Debido al modo deslizando del MF, el ROP presentó un rango más amplio de 3 m/hr a56 m/hr. Mientras que el RSS mantuvo un rango de ROP más estrecho de10 m/hr a 37m/hr.

Por lo tanto, el ROP promedio del MF fue un 37% más rápido que la del RSS. Con una ROP promedio de la etapa de33 m/h, en comparación con 24 m/h.

En cuanto a la eficiencia, el MF exhibió un desempeño medio a alto en toda la etapa. A excepción de los 30 a 50 metros iniciales y finales de la etapa.

De manera similar, el RSS experimentó un rendimiento generalmente medio a alto en la mitad de la etapa. Por otro lado, el sistema RSS mostró un período prolongado de bajo rendimiento en los períodos inicial y final de la etapa. Extendiéndose de 110 m a 130 m.

Al considerar la distribución de los datos dentro de las tres categorías de eficiencia, se encontró que el 81% de los metros perforados. Por el motor de fondo lograron un desempeño medio a alto. Mientras que para el RSS aproximadamente el 75% de los metros perforados en la etapa lograronesta eficiencia.

Además, se demostró que el MF presenta menos variaciones en el PSB, en comparación con el RSS. El sistema MF mantuvo un PSB promedio de 5 ton, sin exceder las 10ton. Mientras que el sistema RSS requirió un PSB promedio de7ton y, como máximo de 15ton.

Destacados

Como se esperaba, se encontró que el PSB se correlacionaba bien con la litología, con cambios abruptos de formaciones blandas a abrasivas (delutitasa arenisca) que generaban zonas de eficiencia baja a media, a pesar de esta observación, las constantes intercalaciones delutitas-arenisca lograron mantener una alta eficiencia.

Los datos revelaron que los cambios de formación tendían a disminuir la eficiencia delsistema direccional. No obstante, el RSS tenía la ventaja de tener una transición más corta a un alto rendimiento. Lo que significa que la estabilidad de los parámetros se logró antes que cuando se usaba MF en formaciones de lutita y arenisca.

Cabe destacar que ambos pozos tenían una sección inicial y final que exhibió una eficiencia de baja a media. Independientemente de la litología perforada y el sistema direccional, que se puede atribuir a los metros con parámetros controlados cuando se comienza a perforar y al término de la etapa cuando se busca la profundidad total ideal del pozo.

El MF demostró una velocidad de perforación distinguible. Superando al RSS en aproximadamente un31% en términos de tiempo de perforación efectiva. El MF tuvo una velocidad de perforación efectiva promedio de 23.7 m/h, en comparación con los 18.0 m/h del RSS.

Además, el MF mantuvo una tasa de perforación 54% más alta que el RSScuando al evaluar los tiempos de operación absoluto.

Las consideraciones de costos resaltan la importante ventaja económica de emplear el motor de fondo. El costo contractual por metro reveló que el motor de fondo de pozo representaba entre el 10% y el 20% del costo del sistema rotatorio.

En resumen

Para un pozo de trayectoria tipo “J”, 2D, con una sección tangente de inclinación entre 66° y 77° que perforó con barrena de cortadores PDC de 8 ½», se obtuvo que, el motor de fondo de pozo no solo demostró una eficiencia y un rendimiento de perforación superiores, sino que también demostró ser más rápido y económico. Lo que lo convierte en una opción de ingeniería favorable. Para optimizar las operaciones de perforación en pozos con características iguales o similares a los casos de estudio presentados.

Los Ingenieros María Fernanda Vázquez Bautista, Jesse Elaayi, Luis Jardiel Mar Santiago y Melisa Vázquez Román presentaron el trabajo en la reciente edición del Congreso Mexicano del Petróleo (CMP).