El presente documento analiza los resultados obtenidos en la implementación de sistemas de levantamiento artificial por cavidades progresivas (PCP, por sus siglas en inglés) en pozos con alta relación gas-petróleo (RGA) en campos del sur de Tamaulipas, México. El estudio incluye la caracterización de los pozos, la metodología aplicada, los resultados de optimización y una evaluación comparativa frente a otros métodos de levantamiento artificial, destacando la eficiencia técnica y económica del sistema PCP bajo condiciones de producción complejas.

1. Introducción

La producción de crudo en campos maduros del sur de Tamaulipas presenta múltiples desafíos asociados al manejo de fluidos con alta proporción de gas y agua, alta viscosidad y presencia de parafinas. Estos factores afectan la eficiencia volumétrica de los sistemas de levantamiento artificial convencionales, incrementan los costos de operación y reducen la disponibilidad de los pozos.

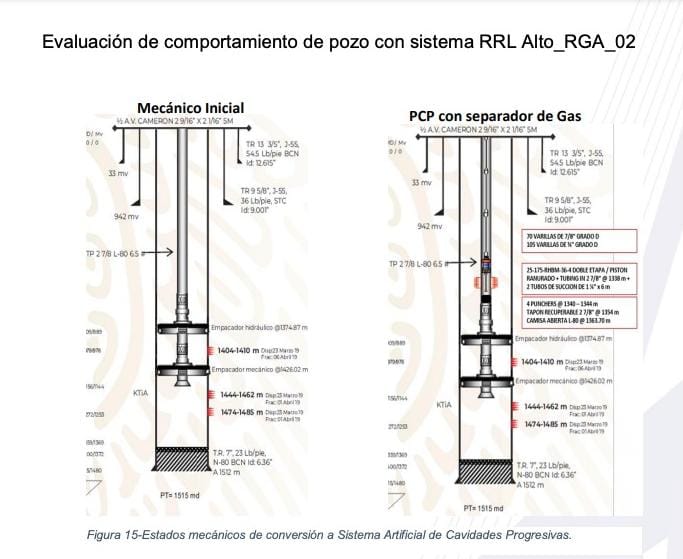

En este contexto, el uso del sistema de cavidades progresivas (PCP) ha demostrado ventajas significativas frente a tecnologías tradicionales, al mantener una operación estable en condiciones de alta RGA y al reducir los costos energéticos y de mantenimiento. El presente trabajo documenta la aplicación de un sistema PCP en un pozo representativo del campo Tamaulipas-Constituciones, así como su impacto en la productividad y la eficiencia operativa.

2. Características del pozo y condiciones de operación

Los pozos evaluados pertenecen al campo Tamaulipas-Constituciones, localizado en la Cuenca de Tampico-Misantla, al noroeste de la ciudad de Tampico, Tamaulipas. La formación productora corresponde a la unidad KTIA, situada a profundidades entre 1,300 y 1,500 metros.

Las principales condiciones de los pozos se resumen a continuación:

- Relación gas-petróleo (RGA): 180–200 m³/m³

- Corte de agua: 30 %

- Presión: 1,500–1,600 psi

- Temperatura: 70–72 °C

- Gravedad API: 10–18°

- Presencia de parafinas y sedimentos

Estas características representan un entorno complejo para los sistemas de bombeo mecánico (BM) y bombeo hidráulico (BH), que suelen presentar fallas prematuras por gas libre, desgaste acelerado de componentes y alta demanda de energía.

3. Metodología

La estrategia de optimización se basó en un enfoque integral que comprendió:

- Recopilación y análisis de datos de campo (presión, temperatura, RGA, corte de agua, y tendencias de producción).

- Modelado dinámico de pozos mediante el simulador PC-PUMP para determinar la configuración óptima del sistema PCP.

- Diseño e instalación de una bomba PCP insertable a 1,528 m de profundidad, equipada con cabezal hidráulico.

- Monitoreo continuo de parámetros operativos (presión, caudal, velocidad de rotación y torque).

- Evaluación económica considerando ahorro energético, reducción de fallas y optimización del mantenimiento.

Asimismo, se implementaron estrategias de separación de gas a través del diseño de fondo de pozo y la colocación de la bomba por debajo de los intervalos perforados, con el fin de maximizar la eficiencia volumétrica y minimizar el ingreso de gas libre al sistema.

4. Resultados operativos

La intervención del pozo Alto_RGA_1 con sistema PCP permitió alcanzar los siguientes resultados:

- Producción estabilizada de 155 barriles por día (bpd), con 30% de agua y eficiencia total de bombeo del 82%.

- Reducción del 45% en costos operativos, equivalentes a un ahorro mensual aproximado de US$7,500, comparado con sistemas de bombeo hidráulico.

- Disminución del tiempo de inactividad y de la producción diferida.

- Operaciones sin incidentes QHSSE ni tiempo no productivo (NPT).

La sinergia operativa entre la empresa operadora y la compañía de servicios resultó fundamental para alcanzar los objetivos técnicos y económicos establecidos.

5. Análisis comparativo

El desempeño del sistema PCP fue comparado con pozos equipados con sistemas de bombeo mecánico (RRL). Los resultados muestran que, en condiciones de RGA ≈ 180 m³/m³, la eficiencia volumétrica del PCP superó en casi 30 puntos porcentuales a la del bombeo mecánico, que alcanzó un máximo de 55% incluso con la instalación de separadores de gas.

Entre las ventajas operativas observadas se incluyen:

- Compresión y desfogue controlado del gas dentro de la línea de descarga.

- Reducción del gas libre en la columna de producción.

- Disminución de la operación intermitente del sistema.

- Mayor lubricación y vida útil de componentes superficiales (varilla pulida, empaques y estopero).

- Reducción significativa de horas-hombre y costos de mantenimiento.

6. Evaluación económica

El análisis de rentabilidad se realizó considerando los indicadores FEND (Flujo de Efectivo Neto Descontado) y FENDA (Flujo de Efectivo Neto Descontado Acumulado).

Los resultados demuestran que la sustitución de sistemas BH por PCP reduce sustancialmente los gastos de extracción, principalmente por menores costos de renta y mantenimiento.

Con base en el modelo económico aplicado, el ahorro neto mensual estimado fue de US$7,500, lo que permitió recuperar la inversión inicial del equipo de fondo en un periodo de seis meses.

Además, el sistema PCP posibilitó un incremento promedio de 105.5 bfpd, alcanzando picos de hasta 220 bfpd, lo cual mejora significativamente los indicadores de rentabilidad del activo.

7. Discusión

Aun en escenarios con altos cortes de agua (superiores al 90%) y elevada proporción de gas, el sistema PCP demostró ser más eficiente y económicamente viable que otros métodos de levantamiento.

El análisis histórico de precios de petróleo y gas evidencia que la separación efectiva del gas y la producción de un fluido limpio resultan más rentables, incluso en condiciones adversas de mercado.

Este comportamiento confirma que la tecnología PCP, combinada con una adecuada estrategia de manejo de gas, puede incrementar la eficiencia del levantamiento, mejorar la confiabilidad operativa y reducir los costos totales de producción en campos maduros con alta RGA.

8. Conclusiones

- En pozos con RGA superior a 180 m³/m³, el sistema PCP presenta una eficiencia hasta 30% mayor que el bombeo mecánico o hidráulico.

- La separación efectiva de gas mediante diseño de fondo de pozo y control de la succión permite mantener una operación estable y eficiente.

- El uso de PCP reduce significativamente los costos de energía, mantenimiento y renta de equipo, mejorando la rentabilidad del campo.

- La aplicación de esta tecnología contribuye a maximizar la producción y prolongar la vida útil de los componentes, asegurando la sostenibilidad operativa.

- Finalmente, el sistema PCP representa una alternativa técnica y económica viable para pozos con alto RGA en la región sur de Tamaulipas y en otros campos con condiciones similares.

Los Ingenieros Abidán Ambrosio, Milton Otavo, Gustavo A. Ariza, Jorge Acosta y Samael U. Piña presentaron el trabajo en la anterior edición del Congreso Mexicano del Petróleo (CMP).