El estudio técnico describe las capacidades de un dispositivo integral para inspeccionar y detectar las irregularidades mecánicas en líneas de acero.

La industria petrolera se enfrenta constantemente al desafío de mantener la integridad y eficiencia de sus pozos de producción. Es esencial que las líneas de acero se mantengan en buenas condiciones para garantizar la seguridad y la eficiencia de las operaciones en el pozo. Algunas de las líneas de acero más utilizadas son la aleación Sanicro 28 y el acero dúplex 2205. Sin embargo, a pesar de sus propiedades mecánicas y alta resistencia, las líneas de acero Sanicro 28 y dúplex 2205 no están exentas de defectos.

Algunos de los principales defectos que pueden presentarse en estas líneas incluyen abolladuras, desgaste, grietas, picaduras, entre otros. Estos defectos pueden ser causados por una variedad de factores, como la exposición a sustancias químicas agresivas, la exposición a altas temperaturas y la exposición a condiciones extremas de presión. Entre las amenazas más significativas se encuentran las fallas mecánicas en la línea de acero.

Detectar y abordar oportunamente estas anomalías es esencial para garantizar la continuidad de las operaciones en los pozos, la seguridad de los trabajadores y la preservación del medio ambiente.

El desarrollo del DILA surgió debido a que Pemex frecuentemente presenta problemas de ruptura de sus líneas de acero y tuberías flexibles por desconocimiento de su estado físico. Lo que pone en riesgo las operaciones en pozo, las herramientas utilizadas e incluso el mismo pozo.

Cabe señalar que Pemex no cuenta con un equipo con el que pueda realizar sus inspecciones de línea de acero de manera periódica y llevar a cabo una interpretación de resultados preventiva para reducir con ello el índice de fallas por afectación mecánica de su línea de acero.

Diseño del Dispositivo Integral

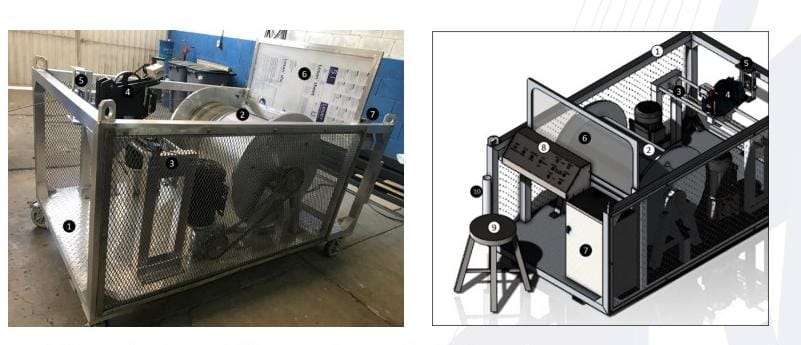

Se diseño y desarrolló un dispositivo integral para inspeccionar, detectar y evaluar las irregularidades mecánicas en líneas de acero (DILA-Detector de irregularidades en líneas de acero).

Este dispositivo móvil cuenta con una estructura metálica para poder ser transportado a las instalaciones en campo. El dispositivo consta principalmente de un rodillo para embobinar la línea de acero y un sistema de alineación de la línea de acero. Incluyendo, un dispositivo contador de la línea de acero y un sensor para detectar irregularidades y daños.

Para la detección de defectos y daños en la línea de acero, se desarrolló un sensor inductivo elaborado a partir de un carrete con dos bobinas que generan un campo electromagnético. El cual permite la identificación de daños externos como: abolladuras, desgaste, grietas, picaduras, entre otros.

La relación entre la intensidad y forma de las señales electromagnéticas puede relacionarse con el tipo de daño detectado. Una vez que se identificaron los defectos en la línea de acero se lleva a cabo una serie de pruebas de resistencia a la tensión simulando los defectos encontrados para determinar su resistencia y determinar si es factible continuar usando la línea de acero de manera segura.

Conclusiones

- Con el desarrollo de este prototipo el IMP se pone a la vanguardia para dar servicios de inspección para detectar y evaluar las irregularidades, daños y defectos que se presentan en la línea de acero durante las operaciones en pozo.

- Se observó que al excitar la bobina se crea un campo magnético. Y a medida que el núcleo de la bobina es penetrado, induce una corriente generando un campo magnético secundario. El cual provoca un desbalance en el voltaje diferencial.

- Al aplicar mayores frecuencias, aumenta el flujo del campo, por lo tanto, se genera una mayor resistencia a la penetración. Es por eso por lo que en el osciloscopio se observa un incremento del voltaje en función de la frecuencia.

- Después de realizar varias pruebas y analizar el comportamiento del sistema, se determinó factible. Ya que logra identificar y visualizar los daños en la línea de acero.

- Este equipo tiene una capacidad de inspeccionar hasta 50m por minuto de línea de acero. El rodillo para embobinar la línea de acero tendrá la capacidad de enrollar 10,000 m de línea de acero.

- Al identificar los defectos en la línea de acero de manera preventiva se puede predecir la resistencia y determinar si es factible continuar usando la línea de acero de manera segura.

- Con el desarrollo de este dispositivo se pretende apoyar en la reducción de costos por trabajos de recuperación de herramientas en pozo. Y por pérdida de tramos extensos de línea de acero y tubería flexible.

- Asimismo, coadyuvar a aumentar la seguridad de las operaciones técnicas en pozo, al contar con un equipo que le permita analizar y revisar la integridad de sus líneas de acero.

Los Ingenieros Antonio Contreras, Apolinar Albiter, Leonardo Rivera, Miguel Angel López, Emmanuel Ortega y Lucila Cruz del Instituto Mexicano del Petróleo (IMP) presentaron el trabajo en la reciente edición del Congreso Mexicano del Petróleo (CMP).

Te puede interesar: Acapulco, sede del Congreso Mexicano del Petróleo 2025